CNC加工中如何避免機(jī)床碰撞?

CNC加工中如何避免機(jī)床碰撞?

在CNC加工過(guò)程中,人為因素和操作經(jīng)驗(yàn)將極大地影響工件的加工效率和加工質(zhì)量。

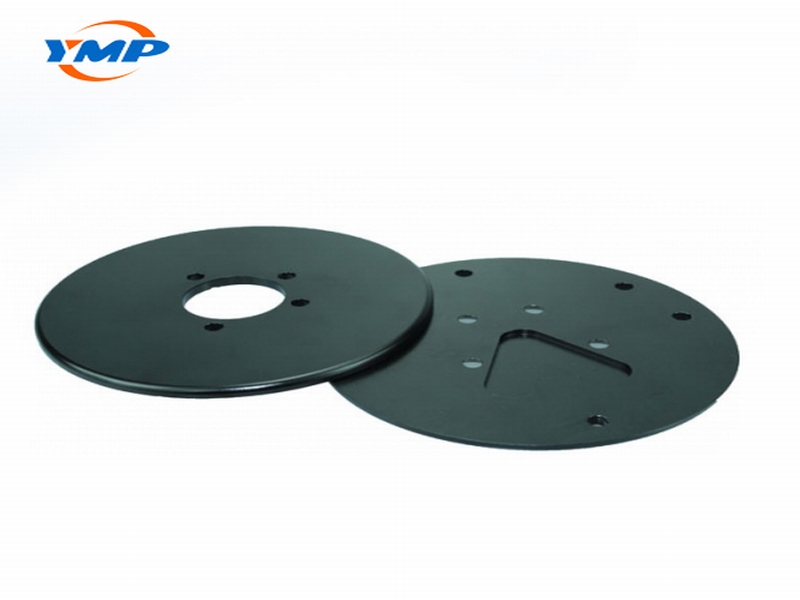

家電非標(biāo)配件定制加工

為此,我們從編程和操作兩個(gè)方面分析了數(shù)控加工過(guò)程中發(fā)生機(jī)床碰撞的原因,并提出了對(duì)策:

一、 排期的原因

1、安全高度不足或未調(diào)整(G00快進(jìn)時(shí)刀具或卡盤(pán)撞到工件)。

2、程序表中的刀具和實(shí)際程序中的刀具拼寫(xiě)錯(cuò)誤。

3、程序表上的刀具長(zhǎng)度(刀片長(zhǎng)度)和實(shí)際加工深度輸入錯(cuò)誤。

4、程序表中Z軸的深入訪問(wèn)和Z軸的實(shí)際訪問(wèn)寫(xiě)錯(cuò)了。

5、編程時(shí)坐標(biāo)設(shè)置不正確。

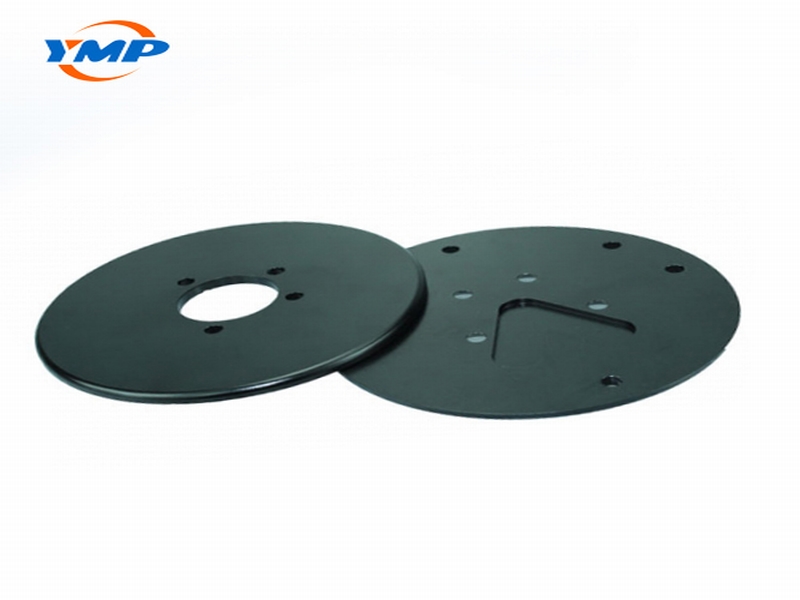

深圳精密電子鋁合金底座精密加工

應(yīng)對(duì)計(jì)劃:

1、工件高度的精確測(cè)量也保證了安全高度在工件上方。

2、節(jié)目列表工具必須與實(shí)際節(jié)目工具一致(盡量使用自動(dòng)節(jié)目列表或使用圖片生成節(jié)目列表)。

3、測(cè)量工件上的實(shí)際加工深度,并在程序表上清楚地寫(xiě)明刀刃的長(zhǎng)度和長(zhǎng)度(一般刀架的長(zhǎng)度比工件高2-3MM)工作和刀刃長(zhǎng)度為0.5 -1.0MM)。

4、 取工件上的實(shí)際Z 軸編號(hào),并清楚地寫(xiě)在程序表上。 (此操作通常是手動(dòng)鍵入的,必須反復(fù)驗(yàn)證。)

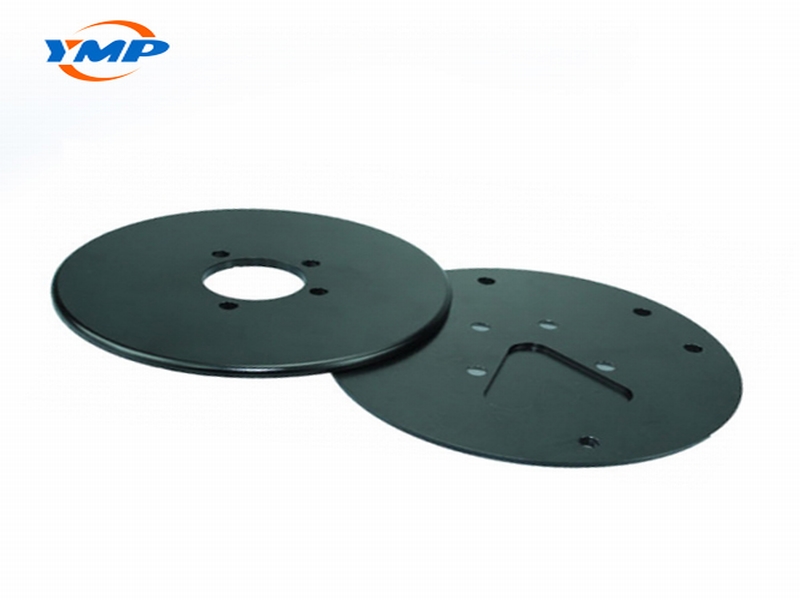

機(jī)械鋁合金零件定制

二、操作原因

1、深度Z軸對(duì)刀錯(cuò)誤。

2、劃分中的命中數(shù)和操作數(shù)不正確(例如:?jiǎn)芜吽阉鳑](méi)有穿透半徑等)。

3、使用錯(cuò)誤的刀具(例如:D4刀具用于D10刀具加工)。

4、程序出錯(cuò)(例如:A7.NC轉(zhuǎn)到A9.NC)。

5、手動(dòng)操作時(shí)方向盤(pán)轉(zhuǎn)動(dòng)方向錯(cuò)誤。

6、手動(dòng)快進(jìn)時(shí)按錯(cuò)方向(例如:-X按+X)。

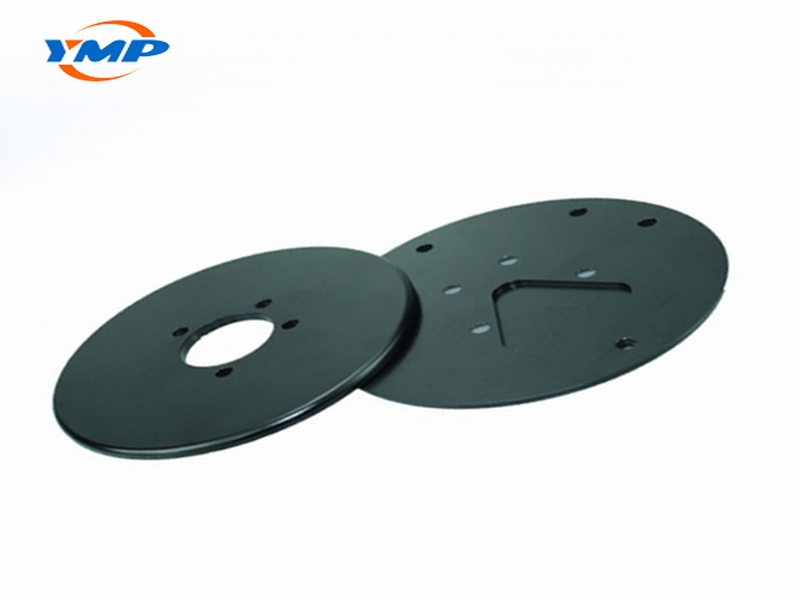

汽配廠的cnc

應(yīng)對(duì)計(jì)劃:

1、一定要注意深度Z軸對(duì)刀的位置。 (下表面、上表面、分析表面等)。

2、計(jì)數(shù)和操作完成后反復(fù)檢查。

3、手持刀具時(shí),應(yīng)對(duì)照程序清單和裝載前的程序反復(fù)核對(duì)。

4、節(jié)目必須一一進(jìn)行。

5、采用手動(dòng)操作,操作者本人應(yīng)加強(qiáng)機(jī)床的操作能力。

6、手動(dòng)快速進(jìn)給時(shí),可先將Z軸抬高至工件并移動(dòng)。

深圳汽車(chē)配件加工定做

由此我們建議,為避免CNC加工過(guò)程中發(fā)生機(jī)床碰撞,需要從編程和操作兩方面加強(qiáng)管理和控制,盡量減少編程過(guò)程中的數(shù)據(jù)錯(cuò)誤。在操作層面,操作人員必須提高責(zé)任心和技術(shù)知識(shí),掌握和操作數(shù)控加工設(shè)備和加工工藝,熟悉加工工藝。只有從編程和操作兩個(gè)方面入手,才能防止安裝現(xiàn)象的發(fā)生。

- 上一篇:

鋁合金零件加工表面處理方法有哪些?

2021/12/8 - 下一篇:

CNC加工中如何選擇鋁合金零件的切削液

2021/12/7